未来五年中国金属成形机床制造业 机遇、挑战与转型升级之路

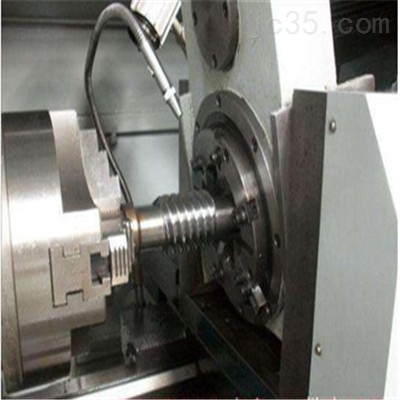

金属成形机床作为装备制造业的“工作母机”与核心基础,其发展水平直接关系到汽车、航空航天、轨道交通、家电等众多下游产业的制造能力与质量。展望未来五年(约2024-2029年),中国金属成形机床制造业将在多重因素驱动下,步入一个以转型升级、高质量发展为特征的新阶段,前景机遇与挑战并存。

一、驱动行业发展的核心机遇

- 政策与战略牵引:“中国制造2025”战略的深化推进,以及“十四五”规划对高端装备、智能制造的重点部署,为机床行业提供了持续的政策红利。国家对产业链供应链自主可控、基础工艺与装备突破的重视,将引导资源向中高端金属成形机床领域倾斜。

- 下游产业升级需求强劲:新能源汽车的爆发式增长对车身轻量化、一体化压铸成型技术提出新要求,驱动大型、精密、高效的冲压与液压成形装备需求。航空航天领域对复杂曲面构件(如钛合金整体框)的精确成形,催生了对高端模锻、旋压设备的迫切需求。这些高端应用是行业技术突破和价值提升的重要方向。

- 技术融合与智能化浪潮:工业互联网、人工智能、数字孿生等技术与机床的深度融合,正从“可选”变为“必选”。未来五年,具备在线监测、自适应加工、工艺参数优化、预测性维护等功能的智能金属成形机床将成为市场主流。柔性制造单元(FMC)和自动化生产线解决方案的需求将大幅增长,以满足多品种、小批量的生产模式。

- 绿色制造与可持续发展:随着“双碳”目标的推进,市场对节能、节材、低噪音的绿色成形技术与装备需求上升。例如,伺服驱动技术(伺服压力机、折弯机)因其高能效、高精度、低噪音的优点,将加速替代传统机械驱动,市场渗透率将显著提高。

二、行业面临的主要挑战

- 高端领域核心技术待突破:在高档数控系统、高精度重型伺服液压系统、长期运行可靠性、复杂工艺软件包等方面,与国际领先企业(如通快、舒勒等)仍存在差距。部分高端、特种成形机床仍需依赖进口。

- 市场竞争日趋激烈:国内市场国际化程度高,外资品牌深耕多年;本土企业数量众多,中低端市场同质化竞争激烈,价格战压力依然存在,影响行业整体盈利水平和研发投入能力。

- 成本与人才压力:原材料价格波动、关键功能部件(如高端液压阀、伺服电机)成本较高,压缩了企业利润空间。既懂机械设计、工艺,又精通软件、控制技术的复合型高端人才严重短缺,制约技术创新。

三、未来发展的核心趋势与路径

- 产品向“专、精、特、新”演进:企业将更加聚焦细分市场,开发针对特定材料(如高强钢、铝合金、复合材料)、特定工艺(如热成形、内高压成形)的专用化、定制化机床,形成差异化竞争优势。

- 从“单机销售”向“解决方案提供商”转型:领先企业不再仅仅销售机床设备,而是提供涵盖工艺规划、自动化连线、模具支持、软件系统及全生命周期服务的整体解决方案,深度绑定客户价值。

- 数字化与服务化深度融合:基于机床联网数据,提供远程运维、产能共享、工艺优化等增值服务将成为新的利润增长点。机床作为工业数据的重要入口,其数据价值将被深度挖掘。

- 产业链协同与生态构建:主机厂、数控系统厂商、功能部件供应商、软件开发商及下游用户需加强协同创新,共同攻克核心技术短板,构建安全、高效、开放的产业生态。

结论

未来五年中国金属成形机床制造业前景可期,但增长逻辑已从规模扩张转向质量提升和结构优化。行业将经历一轮深刻的洗牌与整合,具备核心技术、智能化解决方案能力和良好服务生态的企业将脱颖而出。在国家战略支持、市场需求升级和技术变革驱动的合力下,行业有望在部分高端领域实现进口替代,整体国际竞争力将迈上新台阶,为制造强国建设提供更为坚实可靠的装备基石。

如若转载,请注明出处:http://www.bim-ku.com/product/41.html

更新时间:2026-02-24 14:22:38