基于快速成形技术的汽车覆盖件金属模具制造与金属成形机床制造

汽车覆盖件(如车门、引擎盖、翼子板等)是决定汽车外观、气动性能和结构强度的关键部件,其生产质量与效率直接依赖于模具的精度与制造周期。传统模具制造方法(如数控加工、铸造等)周期长、成本高,尤其难以应对当前汽车市场小批量、多品种、快速迭代的个性化需求。快速成形技术,特别是以激光选区熔化(SLM)、激光近净成形(LDM)等为代表的金属增材制造技术,为汽车覆盖件金属模具的制造带来了革命性的变革,同时也对金属成形机床制造提出了新的要求与机遇。

一、 快速成形技术在汽车覆盖件金属模具制造中的应用

快速成形技术能够直接从三维CAD模型逐层堆积材料,制造出具有复杂内部冷却流道、轻量化点阵结构或一体化功能特征的模具。其在汽车覆盖件模具制造中的核心优势体现在:

- 缩短开发周期:无需传统复杂的加工工序(如铣削、电火花、抛光等),可将模具制造时间缩短50%以上,加速新车型的研发与试制。

- 实现复杂结构:可以制造出随形冷却流道,这种流道紧密贴合模具型腔表面,能极大提高冷却效率,减少注塑或冲压成型周期,同时有效控制产品变形,提升覆盖件表面质量。

- 优化模具性能:通过拓扑优化和点阵结构设计,在保证模具强度的前提下实现轻量化,并可通过材料梯度设计,使模具不同部位具备不同的性能(如型腔表面高硬度、心部高韧性)。

- 快速修复与再制造:对于高价值的大型模具的局部损伤或设计变更,可采用激光熔覆等定向能量沉积技术进行精确修复,延长模具寿命,降低成本。

二、 金属成形机床制造的协同演进

汽车覆盖件最终的大批量生产仍需依赖高性能的金属成形机床,如大型压力机、液压机等。快速成形技术与传统机床制造的融合,正在推动后者向更智能、更集成的方向发展:

- 机床结构优化:增材制造技术为机床关键部件(如轻量化横梁、拓扑优化的框架结构)的制造提供了新途径,有助于提升机床的动静态性能与能效。

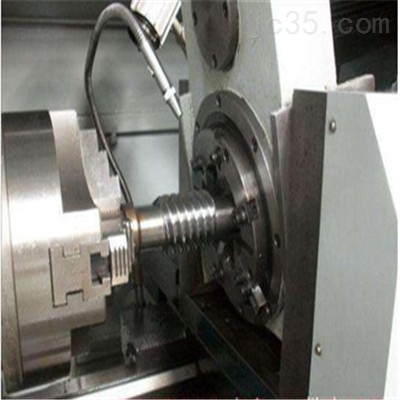

- 功能部件集成:未来机床的设计可以考虑直接集成增材制造单元,实现“减材”与“增材”的复合制造。例如,在大型压力机旁集成激光熔覆头,可在同一台设备上完成模具基体的粗加工、复杂型面的增材制造以及最终的精加工,实现模具的“一站式”制造。

- 智能化与数字化:快速成形技术根植于全数字化流程。这要求金属成形机床制造向全面数字化、网络化升级。通过构建覆盖模具设计(含随形冷却流道优化)、增材制造路径规划、机床加工、成型过程模拟与监控的全流程数字孪生系统,实现模具制造与成形工艺的闭环优化,确保覆盖件成形的精度与一致性。

三、 挑战与展望

尽管前景广阔,但基于快速成形技术的模具制造仍面临挑战:大尺寸模具的制造效率与成本、内部质量(如残余应力、致密度)的稳定控制、与传统模具钢性能的匹配性等。金属成形机床制造商需要与材料科学、软件开发和增材制造设备商深度合作,开发新的行业标准与复合制造解决方案。

基于快速成形技术的汽车覆盖件模具制造,将与智能化的金属成形机床制造深度融合,共同构成未来汽车柔性制造系统的核心。这不仅将重塑汽车零部件的供应链,更将推动整个制造业向个性化、高效化、绿色化的方向持续演进。

如若转载,请注明出处:http://www.bim-ku.com/product/32.html

更新时间:2026-02-24 09:00:20